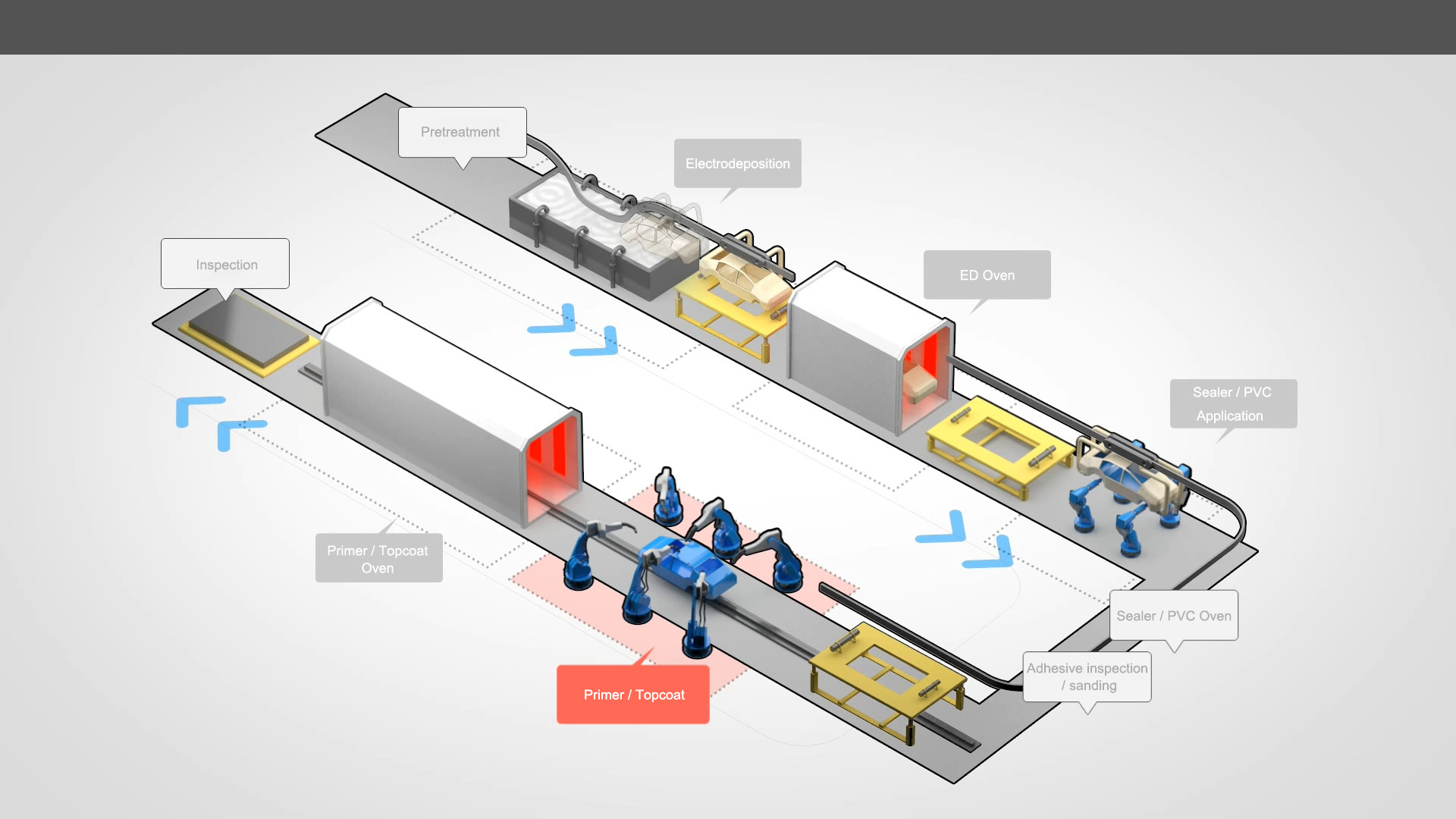

1. 전처리차체 공장에서 출고된 차량 차체 표면의 불필요한 오일, 용접 잔류물 및 불순물을 제거하기 위해 인산아연막(3~5)을 도포합니다.㎛)는 차체 하부 코팅(전기 도금) 공정 중 접착력을 높이기 위해 차체 표면에 도포됩니다. 차체 부식 방지를 목적으로 합니다.

- 사전 세척: 본체를 조립한 후, 본 탈지 작업 전에 물로 세척합니다.

- 주요 탈지 공정: 차체에서 기름때를 제거합니다.

- 헹굼 조건: 주성분이 티타늄인 처리제로, 금속 표면에 다량의 콜로이드를 생성하여 반응성을 높이고, 조밀한 인산아연 피막을 형성하여 미세하고 밀도 높은 결정을 생성합니다.

- 인산아연 피막: 인산아연 피막은 하도층의 접착력을 강화하고 부식 반응을 억제하기 위해 도포됩니다.

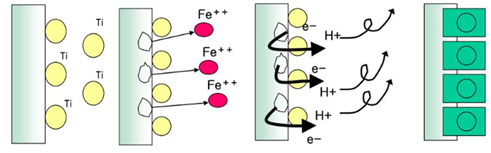

1) 에칭은 코팅 용액 내 강판의 양극 부분에서 시작됩니다.

2) 부식 전류에 따라 양이온이 음극에서 소모되고 계면의 pH가 상승합니다.

3) 표면의 콜로이드가 핵이 되어 결정화됩니다.

- 수분 건조 오븐: 전처리 공정이 완료된 후 기판에서 수분을 완전히 제거하는 공정입니다.

※ 열전달 및 손 건조

표면에 인산아연막( )을 도포한 후 물로 세척하고 손으로 건조합니다. 수작업 건조는 코팅할 물체에서 수분을 완전히 제거한 후 다음 도장 공정을 진행하는 과정입니다. 온도를 높여 열 전달을 통해 수분을 증발시킵니다. 건조(증발)는 접촉하는 고체 표면의 온도가 끓는점보다 낮고 대기압이 수증기압보다 낮을 때 발생하는 현상으로, 상변화가 일어납니다. 수작업 건조로에 필요한 온도와 시간은 코팅할 물체의 재질, 두께, 모양에 따라 다릅니다. 일반적으로 120~150℃에서 10분간 건조하는 것이 일반적이며, 온도를 높이는 이유는 해당 온도에서 물의 수증기압을 높여 더 많은 열에너지를 공급함으로써 건조 속도를 높이기 위함입니다. 이때 온도 변화로 인한 금속이나 화학적 변화는 없어야 합니다.

1、전기 도금 공정: 차량 차체를 전기 도금 페인트에 담근 후 전기영동을 이용하여 차체 내/외부에 코팅막을 형성하는 공정으로, 차량 차체의 부식을 방지하기 위한 것이다.

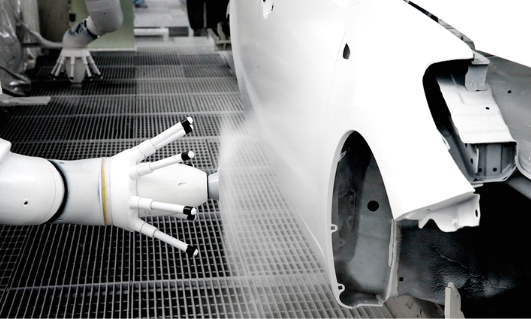

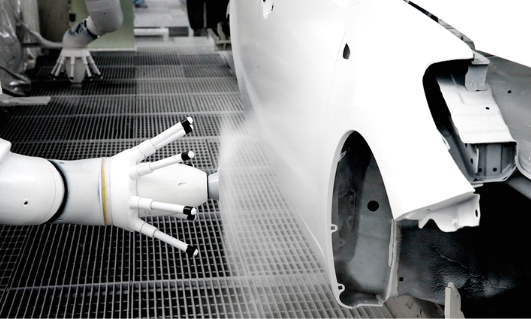

- 전착 도장: 전착 도장은 차체를 도료 용액에 담근 후 양극 또는 음극에 전류를 흘려 도료를 전기적으로 부착하는 도장 공정입니다. 하지만 대량 생산에 적합한 방식이며, 일단 도막이 형성되고 전류가 흐르지 않게 되면 재도장이 어렵다는 단점이 있습니다.

- DI 린스

- 전착 건조로: 주로 사용되는 양이온 전착 코팅의 경우, 열 가교(열 경화) 반응에 의한 열 유동화로 표면에 증착된 막이 매끄러워지기 때문에 열 건조로를 사용합니다. 열 경화에 필요한 온도와 시간은 코팅 대상물의 재질, 두께 및 형상에 따라 달라집니다. 비교적 얇은 코팅 대상물의 경우, 표면 온도는 200~210°C, 건조로 온도는 210~230°C이며, 가열 시간은 일반적으로 코팅 대상물의 가열 시간 10분 이상과 200~210°C 유지 시간을 포함하여 총 20~30분입니다.

- 전기 도금 연마: 표면의 거칠고 돌출된 부분을 갈아서 매끄럽게 만듭니다.

2. 중간 페인트이것은 페인트를 칠하는 과정으로, 흔히 프라이머라고도 합니다. 프라이머는 표면을 깨끗하게 하여 상도 페인트가 잘 접착되도록 하고, 부식 방지에도 도움이 됩니다. 저는 상도 페인트 색상과 맞추기 위해 중간 부분에 약간 다른 색상의 페인트를 사용합니다.

- 중간 과정

- 중형 건조로

3. 탑코트차량의 외관 색상을 도색하고 투명 페인트로 마감하는 공정입니다. 최근에는 환경 규제 등으로 인해 휘발성 물질 함량이 낮은 친환경 페인트가 점차 사용되고 있습니다. 상도 도장 후 투명 코팅을 합니다.

- 상도 코팅 공정

- 상도 건조로

※ 전기 도금/중간 코팅/상단 코팅 가열 및 건조로에서의 열 전달

건조로에서는 열이 두 가지 방식으로 도장면으로 전달됩니다.

대류: 코팅 필름의 열 경화 온도에 쉽게 도달하기 위해서는 빠른 공기 흐름이 필요하며, 건조로 내부에서 고온의 공기를 고속으로 순환시켜 고속 대류(강제 대류)를 구현합니다.

복사열 방식: 특수 설계된 건조로에서 벽면을 도막 경화 온도보다 수백 도 높은 온도로 가열하고, 난로가 인체를 따뜻하게 하는 것과 같은 방식으로 가열된 열을 도장면으로 전달합니다.

게시 시간: 2022년 11월 8일